Bürsten für mehr Effizienz – Und wie trocknen sie so?

Lebenslanges Lernen insbesondere in Bezug auf die sich ständig verändernden Anforderungen an Produkte gehört zur Firmenphilosophie bei HFM dazu. Forschung und Entwicklung wird daher zugunsten von produktions- oder absatzsteigernden Innovationen regelmäßig angewandt. Im vergangenen Jahr wurde ein Forschungsobjekt im Hause HFM erstmalig auch mit EU-Mitteln als ZIM-Einzelprojekt gefördert. Erste Ergebnisse werden jetzt präsentiert. „Durch die Besonderheiten, die wir dabei berücksichtigen mussten, war die Umsetzung eine Herausforderung, die wir aber gern für die Forschung in Kauf genommen haben“, so der Geschäftsführer Nils Meyer. Stillstand bedeute auch immer Rückstand. „Wer wettbewerbsfähig bleiben will, muss sich auch weiter entwickeln.“

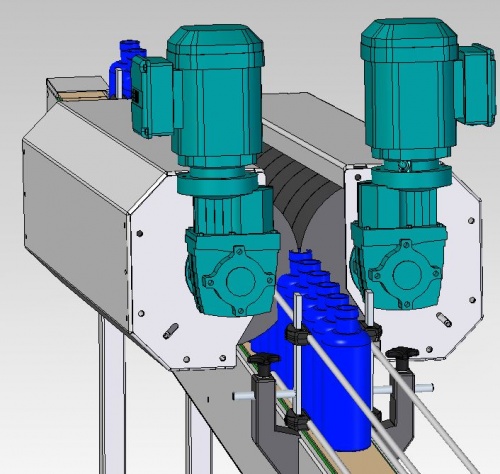

„An uns wurden vermehrt Nachfragen nach alternativen Trocknungsanlagen für Gebinde herangetragen. Die lauten und stromfressenden Abblasungen sind nicht mehr gewünscht“, erläutert der zweite Geschäftsführer Jens Reese. Gefordert wurden neue Technologien und Innovationen, um den Grundsätzen der Nachhaltigkeit, der Wirtschaftlichkeit, der reduzierten Lärmbelästigung, aber insbesondere auch der Effektivität gerecht zu werden. Der Energieaufwand und die auftretenden Lärmemissionen durch die Abblasung sind bei den heutigen Anlagen einfach zu hoch. Zudem erfüllen die bestehenden Anlagen zur Trocknung einzelner Gebinde nicht den gewünschten Trocknungsgrad. Eine weitere Schwierigkeit besteht darin, den gesamten Korpus zu trocknen. Gefordert werden alternative Anlagen, die zum einen den höchstmöglichen Trocknungsgrad erreichen, zum anderen problemlos als Ersatz für die vorhandenen Anlagen in die Produktionslinie integriert werden können. „Das können wir mit unserer neuen Singlegebindetrocknung bieten“, verspricht Jens Reese. Die Singlegebindetrocknung arbeitet zudem leise, verbraucht wenig Storm, vereinzelt und trocknet die Gebinde, um so die Etikettierung zu vereinfachen. Dabei muss berücksichtigt werden, dass zum einen Etiketten reibungslos verklebt werden können, aber auch eine Codierung erfolgen kann. Nach den sehr guten Ergebnissen mit der Bürstentrocknung im Massentransport mit über 120.000 Dosen pro Stunde, hat HFM jetzt wieder eine positive Rückmeldung bei der Entwicklung eines neuen Projekts. Erste Ergebnisse der neuen Singlegebindetrocknung sind positiv gelaufen, so dass HFM diese jetzt auch offiziell vorstellt.

H. F. Meyer wurde 1846 gegründet und wird heute in sechster Generation von Nils Meyer gemeinsam mit Jens Reese als Geschäftsführer geleitet. Knapp 100 Mitarbeiter gehören zum Unternehmen, das vier Unternehmensbereiche (Anlagenbau, Metall- und Stahlbau, CNC-Teilefertigung und Haustechnik) hat. Das Besondere: Die Erfahrung aus 169 Jahren wird verbunden mit den modernen Anforderungen heutiger Hochleistungsanlagen. Der Anlagenbauer aus Neustadt hat sich dabei vor allem auf Fördertechnik, Palettierung und Depalettierung, Rinsen und Trocknen sowie Produktwender im Hoch- und Höchstleistungsbereich spezialisiert.

Aus diesem Gedankengang sind auch der Vakuumdepalettierer und die Vakuumbrücke entstanden. Ein Hersteller für Konfitüre und Sirup hatte sich an das Unternehmen gewandt und nach einer Lösung für das Problem der beschädigten Gläser im Massentransport gefragt. Der Vakuumdepalettierer beispielsweise ist speziell darauf ausgerichtet, automatisch beschädigte Gläser und Dosen auszusortieren. Zudem bietet er staudrucklose Vereinzelung und Förderung von Gläsern und Dosen. Das Besondere: Der Vakuumdepalettierer kann lagenbildunabhängig eingesetzt werden.

Eingedellte Dosen, Glasscherben, umgekipptes Gebinde – das alles gehört der Vergangenheit an. Der Vakuumdepalettierer ist eines der innovativen Produkte aus Neustadt in Holstein. Das Besondere ist, dass es mittels der eingebauten Vakuumplatte und einer Rezepthinterlegung in der Steuerung gelingt, die Beschädigung von Gläsern zu minimieren.“ Und das Produkt hat seine Bewährungsprobe bestanden. Der Konfitüre-Hersteller nutzt die Neuglastransport- und -depalettieranlage von H. F.Meyer seitdem ohne Ausfälle und auch der Wurst- und Fleischwarenhersteller hat den Glasabräumer in die Produktionslinie integriert. Das Ergebnis spricht für sich: Der Vakuumdepalettierer arbeitet energieeffizient, lärmreduziert und die Beschädigung von Gläsern ist um 99,5 Prozent zurückgegangen. Es wird nur die Hälfte der elektrischen Energie gegenüber herkömmlicher Vakuumtechnik benötigt.

HFM kann gerade im Bereich der Depalettierer – auch Standard – auf große Erfahrung zurückgreifen. Erste Anlagen wurden bereits Anfang der 70er Jahre gebaut. Mittlerweile sind über 100 Depalettierer bei HFM gefertigt worden und weltweit bei namhaften Kunden im Einsatz.

Eine weitere Herausforderung war die Anfrage, ob es möglich ist, umgefallene und beschädigte Dosen im Massentransport zu reduzieren. Die Befüllung und der Produktionsablauf wurden zum Teil massiv durch umgefallene und beschädigte Dosen gestört. Die Techniker und Konstrukteure setzten sich zusammen, entwickelten neue Ideen, profitierten von der Erfahrung durch den Vakuumdepalettierer und konstruierten die Vakuumbrücke. Diese kann liegende Dosen im Massentransport aussortieren. Stehende Dosen werden mittels eines Gebläses vom Vakuum angezogen und weiter transportiert. Liegende Dosen fallen heraus und werden vom Band genommen. Diese Anwendung dient zur Verbesserung der Linien-Effizienz. Die Vakuumbrücke bietet eine einfache Anpassung an die Dosenhöhe durch stufenlose, zentrale Höhenverstellung. Es sind individuelle Ausführungen nach werden. Der Produktionsablauf wird nicht gestört und die Befüllung erfolgt problemlos.

Kleiner Dreh, große Wirkung

H. F. Meyer ist der international führende Hersteller von Drehkörben(Dosenwender/Twister) für Dosen. Das Unternehmen hat damit nicht nur den europäischen und den asiatischen Markt erobert, sondern wird inzwischen auch in Russland und Südamerika stark nachgefragt. Und: von einst 36 000 Dosen pro Stunde ist die Leistung mittlerweile auf 120 000 Dosen pro Stunde gesteigert worden. Getränke- wie auch Dosenhersteller sind begeistert.

„Die Leistungssteigerung ist wichtig für den Produktionsablauf. Dabei ist der Drehkorb das günstige Teil in einer Anlage“, sagt Geschäftsführer Jens Reese. „Aber wenn das nicht läuft, läuft die ganze Anlage nicht. Bevor die Drehkörbe unser Werk verlassen, werden sie auf einer Versuchsanlage im Haus getestet. Wir garantieren daher eine einwandfreie Funktion der Drehkörbe.“ Die Dosendrehkörbe innerhalb einer Gefällestrecke sind eine einfache und bewährte Lösung zum Wenden von Getränkedosen. Der Vortrieb des Gebindes im Drehkorb erfolgt durch Schwerkraft, erzeugt durch einen Höhenunterschied zwischen zwei Förderern. Eine Variante sind horizontale Drehkörbe, die auf Transportbändern montiert sind; hier erfolgt der Vortrieb durch Staudruck. Die Drehkörbe sind sehr gut geeignet für alle Dosen sowie zylindrische Gebinde und sind umrüstbar auf verschiedene Formate (nur in Sonderausführung).

Aber nicht nur in dem Bereich ist H. F. Meyer eines der führenden Unternehmen. Das Unternehmen stellt Maschinen und Anlagen der industriellen Intralogistik und Produktprüfung für diverse Industriebranchen her. Dazu gehören vor allem die Bereiche der Nahrungsmittel- und Getränkeindustrie, Emballagen, Pharma-Healthcare-Kosmetik, Reifentechnik und Maschinenbauer. Ob auf- oder abpalettieren, sortieren, transportieren – Modernste Fertigungsanlagen und ein kompetentes Team stehen den Kunden für alle Dienstleistungen rund um den Maschinenbau zur Verfügung. Und: Service wird bei H. F. Meyer groß geschrieben. Ersatzteile, Wartung, Steuerungstechnik und Montage gehören ebenfalls zum Leistungspaket.

Liefertermintreue und Kundenzufriedenheit

Unternehmenserfolg hängt sehr stark von der Kundenzufriedenheit ab. Ziel bei HFM ist es, alle Prozesse in der Organisation an die Kundenbedürfnisse anzupassen. Daher hat das Unternehmen auch ein umfassendes Qualitätsmanagement eingerichtet. Den höchsten Stellenwert hatte immer schon die Liefertermintreue im Unternehmen H. F. Meyer. „Kunden sind nur dann zufrieden, wenn die Qualität, die Funktionalität, die Abarbeitung der Projekte und natürlich auch der Preis stimmen, aber ganz wichtig ist auch die pünktliche Lieferung. Wir erleben es im Gegenzug immer wieder bei unseren Zulieferern, dass Termine nicht eingehalten werden. Wir haben bisher trotzdem immer eine Lösung gefunden und eine Liefertermintreue von 100 Prozent in der Vergangenheit erzielen können“, läutert Jens Reese. „Es zählt nicht mehr allein das Produkt, sondern alle Rahmenbedingungen fließen in die Beurteilung des Kunden mit ein“, sagt Jens Reese. Im Rahmen des Qualitätsmanagements werden daher regelmäßig Kundenzufriedenheitsbefragungen durchgeführt. „Wir verbessern nicht nur unsere Produkte, sondern auch unsere Leistung.“

Nähere Infos unter www.hfmeyer.de oder Telefon 04561/39550.